【前回の記事を読む】製造業DX化が進まないのは、日本人が何でも自分だけでする「農耕民族」だから――? 遅れをとる日本の製造現場を救う戦略とは

第3章 ドイツ発Industrie4.0に学ぶ 製造業DX×3D

デジタル家内制手工業から製造業DX×3Dへ

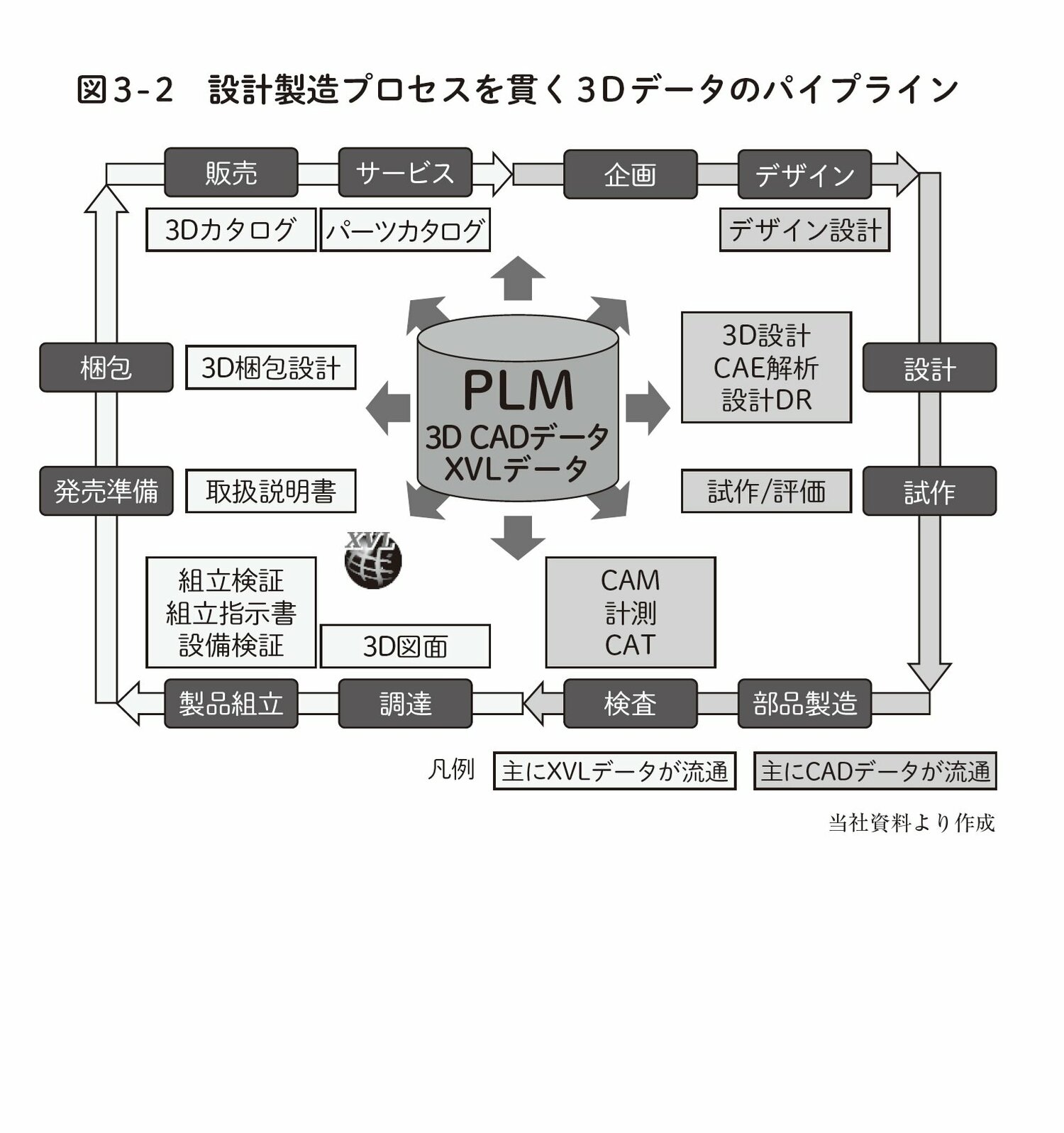

三菱電機における設計3DデータのECM/SCM(Supply Chain Management)プロセスでの一気通貫活用を図3-2のように模式的に表現すれば、設計・試作・部品製造のフェーズではCADデータ、製品組立以降の検査・作業指示・サービスドキュメント作成のフェーズではXVLデータが流通するイメージになる。

この一気通貫のデータ活用こそ、「デジタル家内制手工業」からの脱却を実現するための重要な打ち手となる。

DX化の掛け声のもとで多様なデジタルツールを導入し、そこで生まれる多様なデータを変換するデジタル職人に依存する家内制手工業から脱却すること、それがIndustrie4.0に対抗できる日本の製造業DX×3Dを実現する上では大事だろう。

まず、流通データ形式を標準化し、蓄積したデータを共有し、誰もが参照可能にすること。次に、3D図面、組立図、作業指示書、サービスマニュアルなどその適用する範囲を増やし、適用する製品や業務を拡大していくことで、投資対効果は非常に大きなものになる。

3D活用の質と量が上がれば、投資対効果の議論がムダに思えるような効果が出せるはずだと尼崎氏は指摘する。実はこれが、全社一気通貫で3Dを活用して業務革新をするXVLパイプライン構想そのものである。

3Dの活用範囲が広がれば広がるほど、投資対効果がどんどん高まり、製造業DX×3Dが実現していく。この考え方は、3Dデータ活用という領域に特化すれば、ECM軸での一気通貫というIndustrie4.0の考え方とも合致している。

一気通貫させるデータ形式を標準化しておけば、組織や企業を超えた連携も自然に可能になる。標準化能力が低いとされる日本において、事実上の標準化を進める適切な手段となるのである。

たとえば、XVLで3D図面を表現することが可能だが、これは紙図面に代わって、企業を超えて流通するデータとなり、企業集団としての全体最適を実現する手段となりうる。(QR09)。