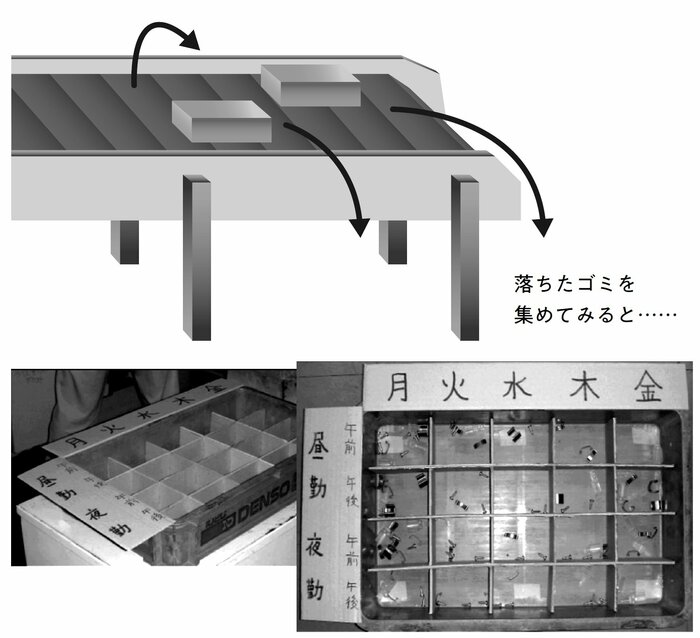

2度ほど、その清掃作業を見た時に、単なる埃、ゴミだけでなくたくさんの小物部品が入っていた。そこで流動機種の差もあるだろうと、図3のような、手作り回収箱を準備し、毎日の昼勤、夜勤さらにそれぞれの午前・午後に分けてみた。

この回収箱は、小物部品の通い箱に段ボール紙で仕切りを作り、「饅頭箱」のようにしたもの。2週間ほどで、面白い結果が見え始めてきた。

落ちているものは、ビス、スプリングなどの小物部品。ベルトコンベヤのアンドン機能(緊急停止ボタン)を操作せずに、少々の作業遅れについては、頑張って対応していたのが実情だった。

大物部品は、作業位置での別部品への交換などをしていたが、小物部品は、組付け作業時に落としてしまったものを回収するよりも次の新しい部品を取り直して作業するほうが遅れない。

挽回が早いためそのままベルトコンベヤ終端まで運ばれてゴミ受けトレーでキャッチされていた。この時の状況は、小さなスプリングの落下品が夜勤だけに多いこと。

該当工程は容易にわかるので、監督者が早速改善してくれた。翌朝に夜勤での改善を聞いてみたところ、この工程の作業員は「左利き」であり、利き手に持った電気ドライバーと反対の手でスプリングを1個ずつ取り出す時の「手の交錯」があった。

対策は、部品置場の変更だけ。昼勤の右手が利き手の作業員が担当する時と都度変更可能にした。日々の生産準備、日常管理の至らなさに恥ずかしい思いをした。

後から考えれば、左利きの人の作業を見た時にその異常さに気が付けば簡単なことであり、交替勤務なので少なくとも1週間ズレではできたことだった。

と、ここまではうまく進んだが、このやり方は長続きしなかった。現場監督者にとって毎直の午前・午後にゴミ受けトレーを回収する煩わしさもあった。

現場を見る目の変化と毎日の終業時に各作業員が持ち場周辺の清掃をする時の気づきからの反映によって現場の意識が大きく変わり、ゴミ受けトレーでの回収が激減した。

ただ、管理監督者としては、そもそも周辺に落ちている部品などを見れば容易にわかること、それらを聞き出す姿勢という意味では反省点。見えなかった問題点が、少しの工夫ではっきり見えたということを学んだ経験ではあった。

整理、整頓、清潔、清掃の毎日やっている活動の中で、もっと気づきが出てくることがありそうだと感じる。

【前回の記事を読む】【中小企業経営】違和感や気づきがあれば即行動。でないと、「黙認してもらった」といいように解釈されてしまう

【イチオシ記事】「歩けるようになるのは難しいでしょうねえ」信号無視で病院に運ばれてきた馬鹿共は、地元の底辺高校時代の同級生だった。