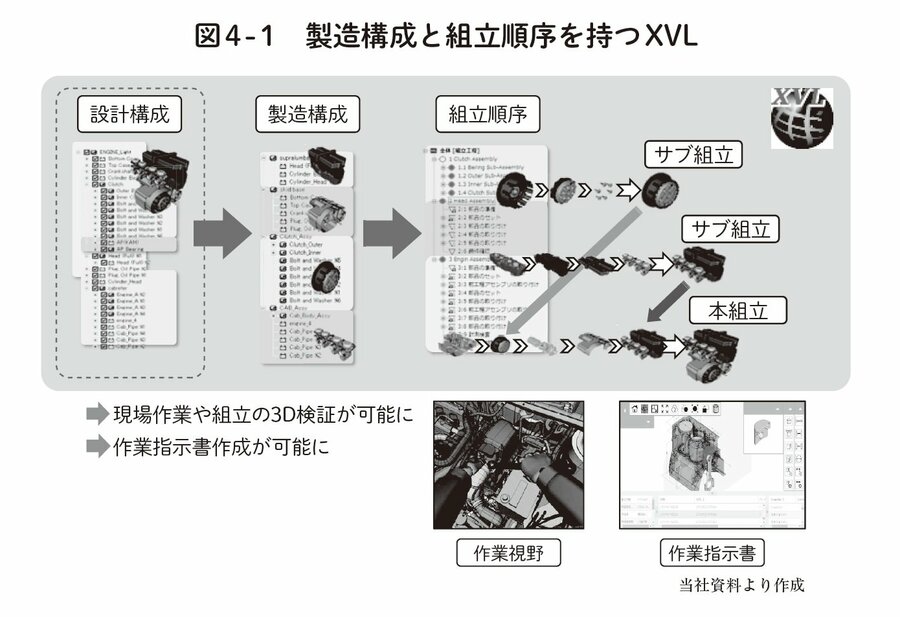

現場の方は自分が担当する作業工程の3Dモデルを見たいのであって、製品全体を表現した3Dモデルを見たいわけではなかったのだ。そこでXVLモデルを拡張し、3Dデジタルツインの中に製造構成と組立順序を表現できるようにした。

こうして、製品モデルとその組立方法をすべて表現できる3Dデジタルツインが完成していく。

自分の担当する工程の状況が3Dモデルが目の前に現れ、その組立順序を3D表示することができるようになった。この瞬間、設計のものであった3Dモデルが現場のものとなり、現場で活用できる3Dモデルとなったわけである。

こうして、製造視点で組立上の課題はないか、作業はしやすいかを3Dモデル上で検証できるようになった。

さらに、この3Dデジタルツインから作業指示書を自動生成することで、工場では3Dの作業指示書を参照して作業を進めることができるようになった。現在では実に多くの現場でXVL作業指示書が利用されている。

そこで利用者の方から指摘されたのは、画面と現物を見比べるのは手間だということである。

複雑な指示になると、紙に印刷し、何度も何度も見比べないと理解できず、手間が大きいという。

そこで最近開発したのが、現場の現物の上にそのまま作業指示書を提示するXVL ARソリューションである(QR14)。

ビデオを見れば分かるように、現物の上に手順が表示されれば、不慣れな人も間違えない。

現場の方とお話しすると、現物と情報を統合して、ものづくりの現場をこう変えたい、というあっと驚くようなアイデアが次から次に飛び出す。

こうして現場の方々との集団脳で、現場の現場による現場のための3D活用手法が進化し、それがXVL ARソリューションとなって、さらに進化していく。

さらに、このような3Dによるコミュニケーションによって先人が築き上げた熟練のものづくりの知恵を継承していくこともできる。