【前回の記事を読む】来年度までに、製品の設計不良によるコストを半減させる自信はありますか? 設計品質の劇的な改善手法を詳細に解説

1章 嘱託での設計品質改革指導

(優れたDR体制を構築、運用し企業の品質改革を促進)

1章-1 設計者を指導し大きな成果を創出

(工業系大学、高専、工業高校の教育不足を痛感)

[品質改善状況]

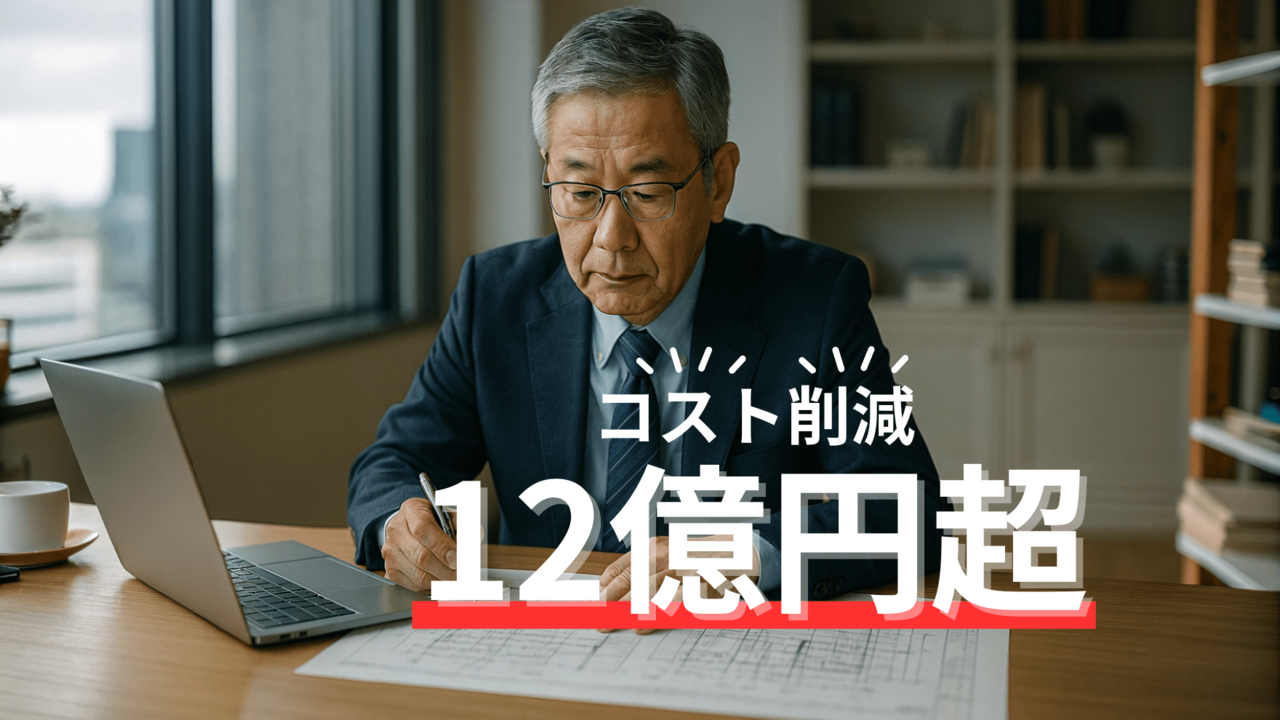

0 嘱託指導前の設計品質:設計不良多発。(業務指導成果が発生する以前の設計品質状況)

2001年度1.2億円、2002年度1.337億円。年度毎に高額の損失が増え続けていました。

1 図面検証10カ月間の成果(試作品と部品図面を持参させ、構造と図面課題を書類で指摘)

1.337億円⇒5150万円。8219万円(61.5%)削減。管理者は図面盲サインし設計管理せず。

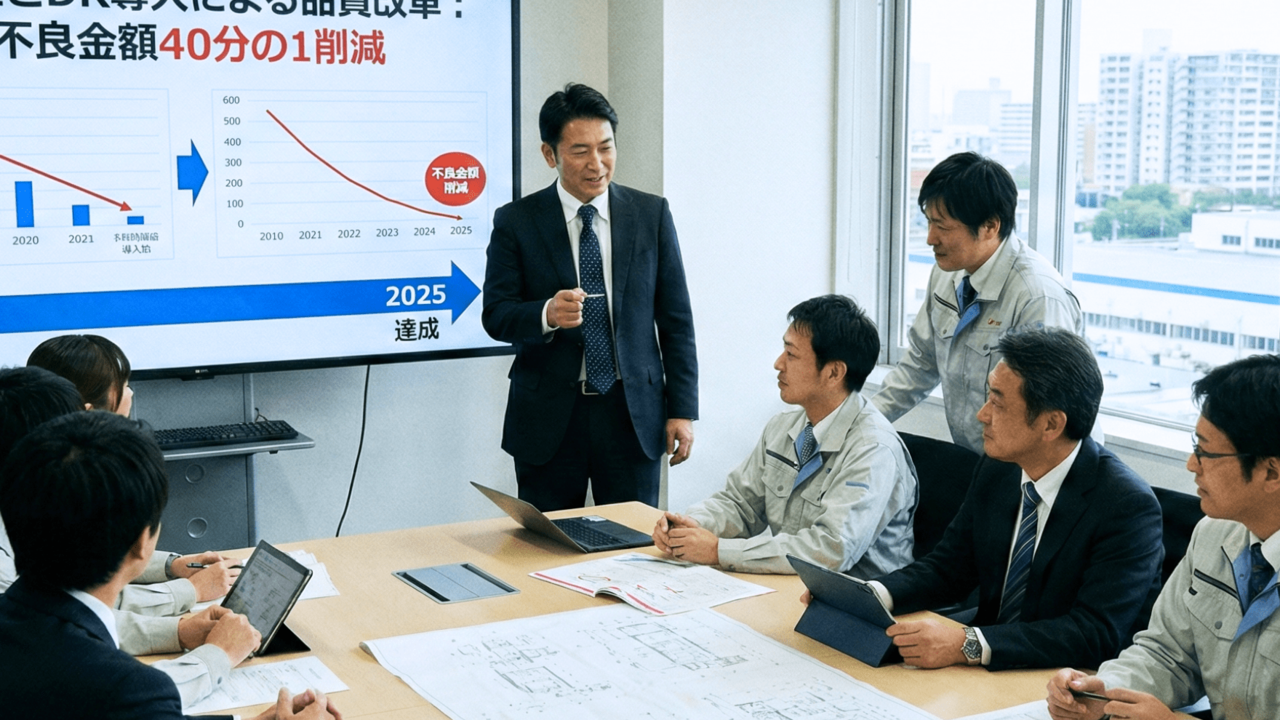

2 指導7年後の成果

1.337億円⇒341万円。不良金額を40分の1に削減。

新DR導入と組織討論で設計体制を改革。(企業の全設計組織に改革波及。2002年⇒2008年で6.1億円減少)

3 前年度比

不良金額の削減率が大きい年度の対策内容。

2003年 61.5% 20モデルプレス図面検証。試作品の構造と部品図面を確認して課題指摘。

2006年 72.4% 旧DRモデル生産終了:(金型投資費用回収に複数年生産を継続し終了)

2008年 68.2% 源流反映:前年量産品のリワーク問題 全てDRの問題点を討論し補正。

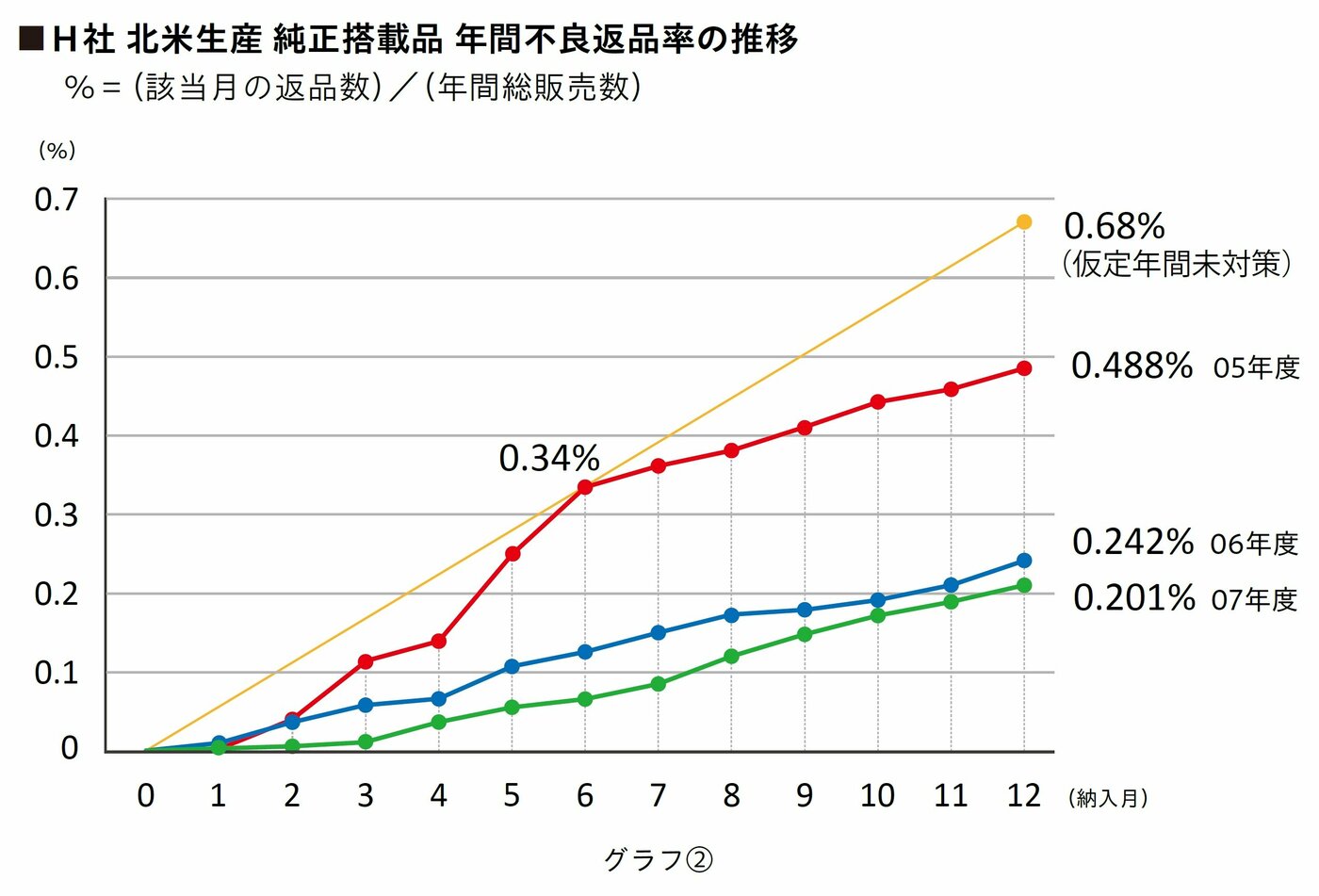

4 グラフ② 塵埃対策品質

車両の塵埃評価濃度仕様を、社内仕様で10倍に変え対策導入。

2004年 春、DR審議で厳しい仕様導入を拒否する設計者に、私が提案し対策。4章-6参照。

2005年 客先不良率:前半0.34%、後半も未実施と仮定すると⇒年間 0.68% に相当する。

2005年 後半~適用し0.15% 全機種に拡大(5章-1④参照)品証部門は導入効果大と判断。

2006年 0.24%…客先不良返品率は 1年に換算し比較すると 約3分の1に激減しました。

図2①