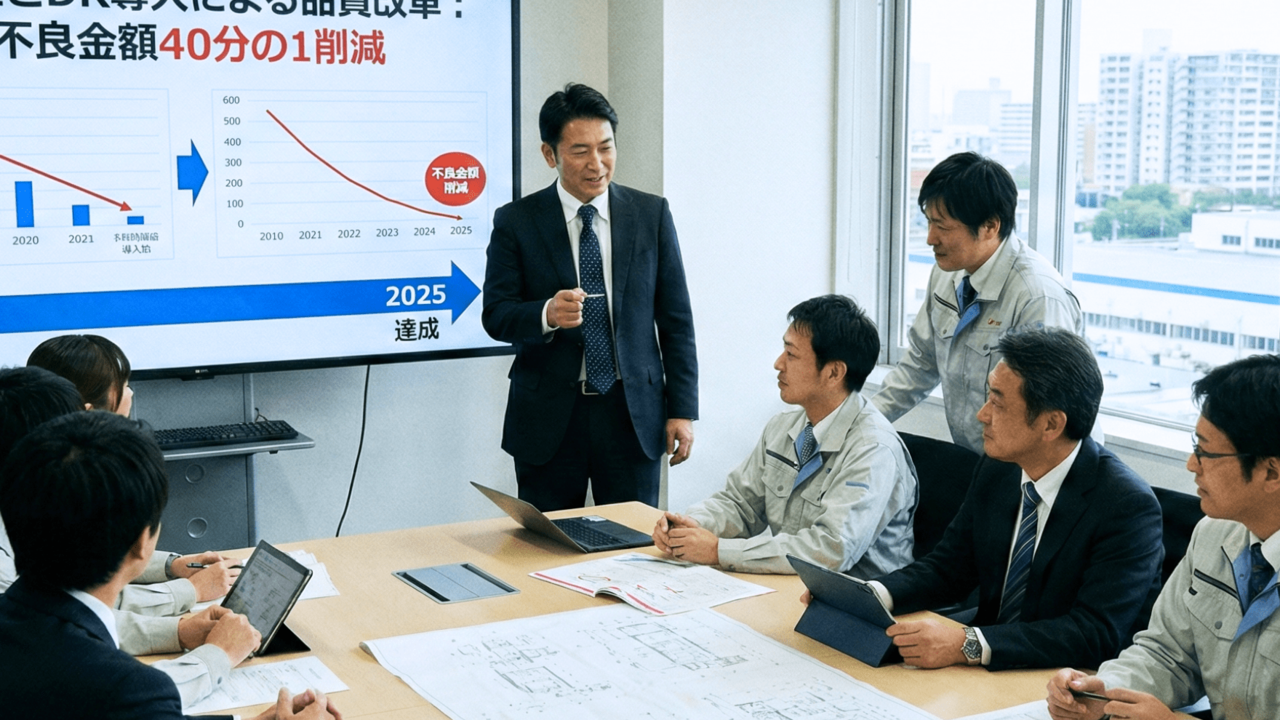

優れたDR体制導入(開発順に、設計の節目で配慮必要な内容の漏れを指摘するDR体制構築)

企業内には多くの設計組織があり業務内容は全て異なる中、DR体制は設計工程順に「節目で審査」と共通化が可能です。ISO認証機関の不適当な規格解釈で、企業DR体制の課題を指導せずに損失を増大させる企業が多いのです。

昔の劣るDR審査を継続する企業も多いと想定されます。私が導入した DRの手法は物造り企業の利益を増大させ、国力を復活させます。

教授が優れたDR体制確立方法を理解して学生に教え、企業に「有能なDR推進人材」が供給される事を期待したい。

それには工学系大学の物造り教育カリキュラム見直し(必要機能抽出、図面管理、DR体制構築 その他)が必要です。

後戻り業務高額損失事例(リコール処理に伴う回収処理費用。自動車業界は不良減少せず)

・2013年GM車リコール:死者13名、約700万台の車回収に13億$使用。利益85.5%減少(利益計画15.3億$⇒2.3億$)巨額損失です。死者13名は2004年には問題を認識していたがリコール対応をせず10年間放置(2009年に企業は倒産)事故はエアバック問題と記載。

・MT電器産業 石油暖房機事故リコール:死者2名、約15万台の回収処理に249億円使用。

派生機種:原型モデルで重要機能と認識し配慮した銅管を、コスト削減目的でゴム管に変更。そこが劣化し破損。管理者の必要機能認識不足が死亡事故を発生させてしまいました。人身事故に関連する不良問題の放置は、企業損失が巨額になり地域経済への影響大です。