第4章 アルミ鋳物の創業

松葉工業の創業期

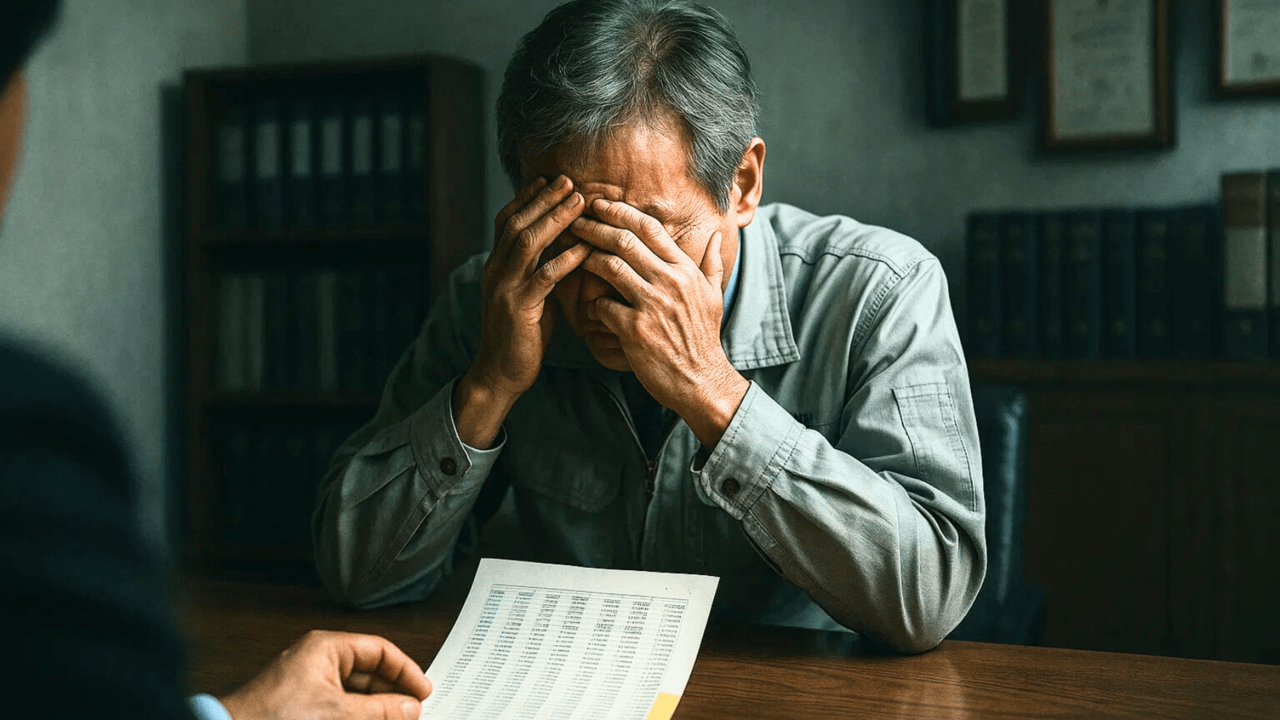

部長は、共同研究として一緒に取り組みましょうと積極的だ。

メインの設備であるダイキャストマシンは工業試験場にあるものを使用しますので、新たな設備投資の必要はありません。金型代も工業試験場の方で負担します。松葉工業はアルミの材料だけ出して貰えばよいです。

製造は松葉工業の工場で行いましょう。そして軌道に乗ったら、そのダイキャストマシンは松葉工業に払い下げるということも考えられる、と非常にありがたい話になった。

タイルのデザインは、これまた工業試験場のデザイン科にデザイナーがいるので、無償でできるという。松葉工業はどんなデザインがよいか案だけを出して欲しい、と至れり尽くせりの話に、松葉は、背中を押されるようにして、共同研究を始めることにした。

早速、共同研究申請書を提出することになった。程なく工業試験場長の許可書が出て、デザインの打合わせが始まった。

併せて、ダイキャストマシンが松葉工業の鋳物工場に移された。取付工事、電気工事と順調に進められた。工場の担当者に操作の実習を兼ねて、溶解したアルミを注湯しない空運転が始まった。

松葉が以前他社の工場見学に行ったときに見たダイキャストマシンと同じように1サイクル30秒ぐらいのスピードで動き出した。これならいけそうな感触を得た。

デザインが決定して、1か月ほどして金型が届いた。鋳造工場の全社員が見守る中、試運転が始まった。溶解炉から取鍋(とりべ)に溶解されたアルミが注がれ、ロボットアームが伸びてアルミをすくい上げる。

すくい上げられたアルミがシラスバルーンの充填された金型に注がれると、ゆっくり、ゆっくりと油圧のシリンダーが伸びてそれを押し出していく。製品は金型で造られただけあって、さすがにきれいなものができた。砂型とは全く異質の材料でできたものに見えた。

部長は、そのタイルを見てたいへん満足そうだった。

数日後、工業新聞の記者から、シラスバルーンの実用化について取材したいという電話があった。