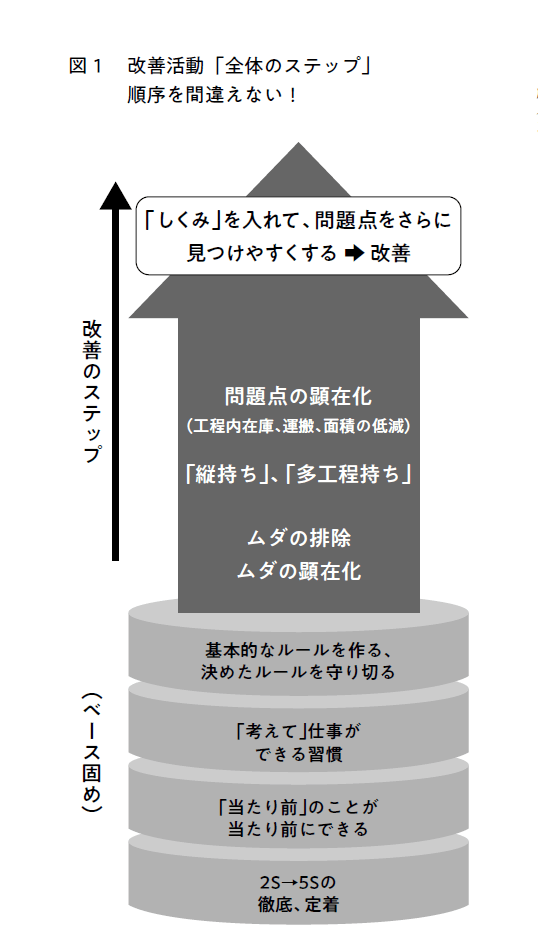

第2章 改善活動は、まずベース固めをすることが重要

1 全体のステップ

改善活動の全体ステップを示すと図1の通りとなる。継続した改善の体制、体質を構築するためには、まずベース固めをする必要がある。この章ではベース固めのポイントを紹介する。

2 まずは、「整理・整頓」 その後で4S、5S

製造会社を中心に、昔から代々教えられてきている「5S=整理・整頓・清潔・清掃・躾」。

特に、トップや中間管理職から最前線の管理・監督者や作業員に向けて言われることが多い。「言う人」も「言われる人」も、誰もが否定しない、できないのが大切な基本=「5S」。

いろんな会社や現場をやってきて、自分から言い出すことはなかったが、部下となる人達から「5Sが基本、5Sが大事」と言われて否定できない自分がいた。

例として、毎朝の「5Sの唱和」「5Sの日」「5Sタイム」など。何だか、作業終了後や定期的な清掃活動をすることで、お茶を濁していたのを黙認していたという失敗があった。

したがって、暗黙のうちに「5S強調、徹底」の機運を間接的に認めていた。……と言って、自分から何かこだわって仕かけたり、行動していたわけではなかった。

自分としては、新しい会社、部署に移った時に、「この職場は、整理もできていない」とか「整頓レベルが低い」と直感するのだが、当面の安全、品質、量対応、コストに直接的に結び付かないことを、自分の腹の中で妥協して後送りにしていた。

これは、仕入先の工場に訪問、現場調査した時にも同じことがあった。特に海外での調達先訪問では、とても見ていられない程の現場管理状態を何度も見て、黙って帰るわけにもいかないので「整理・整頓もお忘れなくお願いします」と済ませ、その後キチンとした改善が進まなかった苦い経験が数社ある。

「5S」への取り組み方の変更にサインを送っていただいたのは、大先輩だった。

杉本潤治さん。デンソー・ラジエータ生産技術の先輩で、冷暖房生産技術(エアコン製造)、冷暖房製造部長を歴任され、デンソー始まって以来の大規模海外拠点である「DMMI=DENSO Manufacturing, Michigan」の工場建設、生産準備を指揮され、後にGAC(現・DENSO Air Cool)の社長をやられた方だ。

生産技術、製造部管理では大変厳しい方で、自分が若い時代はビクビクしていた程。

私が、DENSO MARSTON (英国)で苦労していた頃に、来ていただき当時の子会社経営の難しさ、海外拠点の難しさを夜遅くまで話させていただき、それ以降は時々お会いするたびに激励をいただけた。